电 话:0317-8399588

传 真:0317-8399588

手 机:13903179285 15226798232

联系人:刘经理

Q Q:1666294904

邮 箱:xingmaozhuzao@163.com

网 址:www.btxingmao.com

地 址:泊头市寺门村镇顾码头村

铸造铜铸件常见缺陷及原因分析

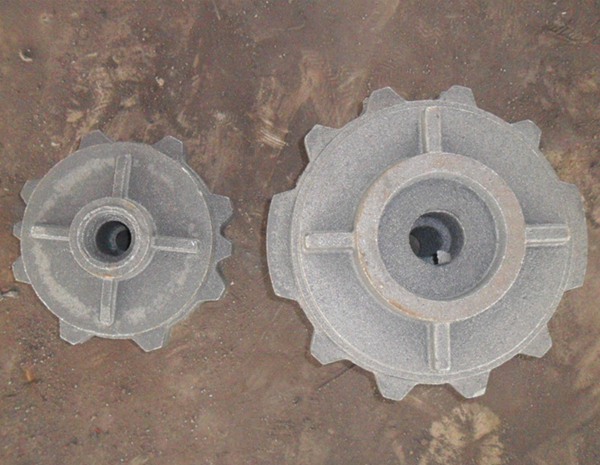

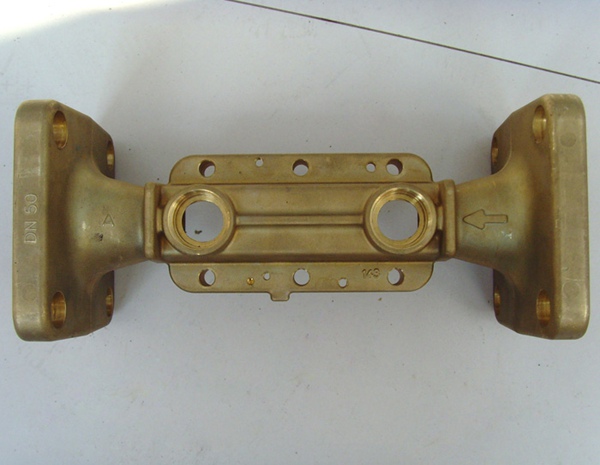

在铜合金铸造中,采用金属型铸造方法,以加速合金的凝固,对提高铸件质量,减少铸造缺陷,具有重要的作用。金属型铸造可细分晶粒(特别对于铝青铜和锰黄铜),减少气孔,提高合金的机械性能和气密性(对锡青铜特别重要),在铅青铜等高含铅量铜合金中,采用金属型(以及水冷金属型)铸造,能防止铜成分的偏析。又由于铜合金铸件中,筒形零件(轴承、衬套)等较多,故采用离心铸造方法较多。此外,大型铜铸件(如大型船用螺旋桨)还可采用低压铸造方法,以提高合金的致密度,并减少铸件在浇注过程中产生的夹杂物。某些铜合金(如铅黄铜)还可采用压力铸造方法。

铜铸件铸铜缺陷修补胶为新的双组份反应型、常温固化型,由 络合剂与合金、陶瓷、金刚石等多种粉末,配制而成。是用于铸铜件缺陷修补用的新型 胶粘剂,本胶固化后粘接、耐油、耐水、耐温、(8~15年)、耐介质等综合性能优异。为了适应铸铜件填补时颜色的一致性要求,固化后胶层呈黄铜色(也可配成紫铜色)。

在铸造方法上,铜铸件及其它有色合金除了采用砂型铸造外,还广泛采用金属型铸造、离心铸造、低压铸造以及石墨型铸造等多种特种铸造方法。

铸造铜铸件常见缺陷及原因分析:

气孔原因:1、合金液吸气严重。2、浇注温度太高。3、严格控制型砂中水分、粘土或细砂含量过高,或春的太实、透气性差。4、油砂含油过高。5、型砂、芯子未烘干。6、浇注系统设计不当,或浇注时操作不当卷入空气。7、浇包吸水。8、冷铁表面有锈、潮湿或敷料脱落。9、金属型涂全损耗系统用油(机油)过多。10、金属型模温过高或过低,通气不良。11、出气孔被堵塞或数量不足、

针孔原因:1、炉料潮湿、含油污、锈蚀。2、熔炼时炉内气氛为还原性。3、熔炼温度过高,时间长,吸气严重。4、除气不良,熔剂脱水不净。5、浇注系统设计不当。

铸件表面出现虫蛀或局部发黑原因:1、含铅青铜中杂质铝或硅含量过高。2、含铅的青铜黄铜中的杂质磷含量过高。3、浇注温度太高。4、型砂透气性太差

偏析原因:1、搅拌不均匀。2、浇注温度过低。3、冷却速度太小。

缩孔缩松的因:1、浇注温度过高或过低。2、浇注速度过快或过慢。3、浇注系统设计不合适,冒口补缩作用不足,冷铁位置不利于顺序凝固。

冷隔原因:1、金属液吸气严重。2、浇注温度太低,浇注速度太慢。3、型砂含水分高,透气性差,排气能力不足。4、冒口太小,静压不足,浇道阻力大。